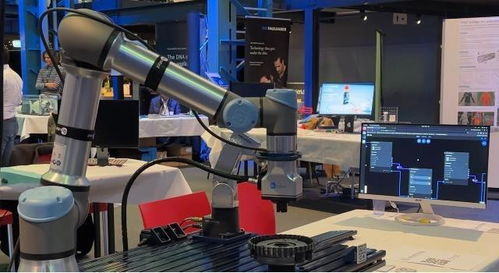

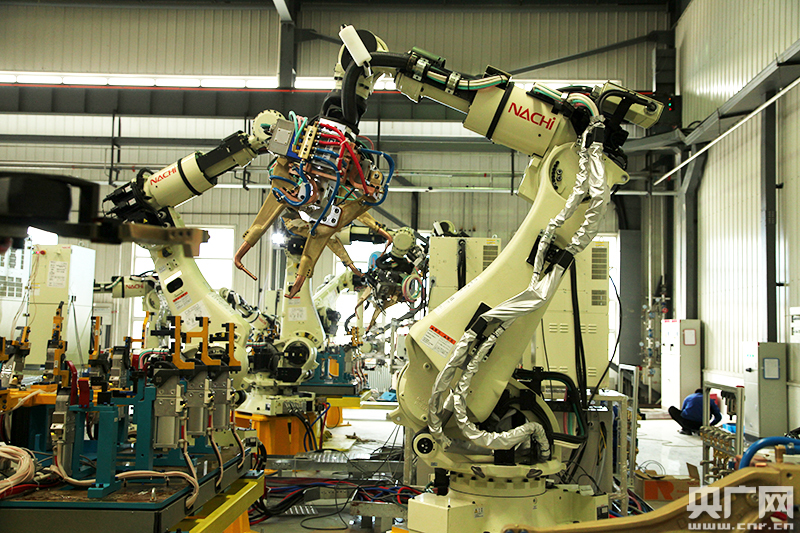

在现代化汽车制造领域,焊接机器人(常被称为机械手)已成为实现高效率、高质量生产的核心装备。特别是在年产十万辆级别的规模化焊装生产线上,其应用已从局部工位走向全线集成,深刻改变了传统制造模式。在规模化应用深入推进的一系列技术与管理层面的问题也逐渐显现。

一、规模化应用的优势与现状

- 提升生产效率与一致性:焊接机器人能够24小时连续工作,节拍稳定,极大提升了生产线的整体吞吐量。其重复定位精度高(通常可达±0.1毫米以内),确保了十万辆车中每一个焊点质量的高度一致性,这是人工焊接难以企及的。

- 实现复杂自动化焊接:在车身合装、门盖滚边等关键工位,多台机器人协同作业,能够精准完成空间曲线焊接、多层板搭接等复杂工艺,保证了白车身结构的强度与精度。

- 柔性化生产适应多车型:通过离线编程与快速换模技术,同一条机器人焊装线可以混合生产多种车型,满足了市场对个性化与小批量车型的需求,提升了生产线的投资回报率。

- 改善工作环境与安全性:机器人替代人工在火花飞溅、噪音较大的恶劣环境中进行高强度劳动,降低了职业健康风险和生产安全事故。

二、面临的主要问题与挑战

尽管优势显著,但在十万辆级的高负荷、高节拍运行下,焊接机器人系统也暴露出诸多问题:

- 初始投资与维护成本高昂:机器人本体、高精度焊钳、传感系统及集成费用构成巨大资本支出。为确保长期稳定运行,预防性维护、备件库存和专业技术团队(如机器人工程师、电气工程师)的维持成本持续居高不下。

- 编程与调试复杂性高:面对车型迭代加快,生产线的重新编程与工艺调试耗时较长。离线编程虽能减少停机时间,但现场微调仍依赖资深工程师,对人员技能要求极高,存在人才短缺风险。

- 对工件一致性要求苛刻:机器人严格按预设轨迹工作。如果来料板材(如冲压件)的尺寸公差、装配间隙波动过大,极易导致焊接质量缺陷(如焊穿、虚焊)或发生碰撞停机,对上游工序质量管控提出严峻挑战。

- 系统可靠性与故障处理:在十万辆级的连续生产压力下,机器人本体、伺服电机、焊枪电缆等关键部件易出现磨损和故障。任何单点故障都可能导致整线停滞,故障诊断与恢复时间直接影响产量。复杂的系统集成也使得故障溯源困难。

- 柔性局限与再投资压力:尽管具备一定柔性,但现有焊装线进行重大车型变更时,往往仍需对夹具、机器人布局乃至机器人型号进行大量改造或新增,面临周期性的再投资压力。

三、未来发展趋势与对策建议

为解决上述问题,行业正朝着智能化、柔性化方向演进:

- 深度融合传感与AI技术:应用3D视觉引导、激光扫描和力控传感,让机器人具备“感知-适应”能力,自动补偿工件偏差,提升焊接质量鲁棒性。

- 推行预测性维护:基于物联网(IoT)平台,实时监测机器人运行数据(如电流、振动、温度),通过大数据分析预测部件寿命,变被动维修为主动维护,减少非计划停机。

- 强化人才培养与标准化:建立系统的机器人操作、编程与维护培训体系,同时推动工艺、编程接口的标准化,降低对个别专家的过度依赖,提升团队整体能力。

- 构建模块化与可重构生产线:采用标准化模块单元设计焊装线,使其能通过模块的快速重组适应新车型,降低改造难度与成本。

焊接机器人是驱动汽车焊装迈向高效、精密制造的强大引擎。在十万辆级生产线上,企业必须在享受自动化红利的高度重视其伴随的技术复杂性、成本压力与系统风险,通过持续的技术创新与管理优化,方能真正释放其最大潜力,赢得市场竞争优势。